、二氧化硫等。高爐煤氣含硫量及硫分比例與焦炭的硫密切相關(guān)

,焦炭的全硫、硫形態(tài)都可能影響到高爐煤氣硫含量

。例如

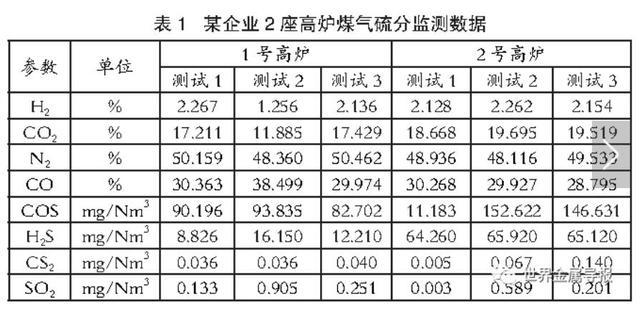

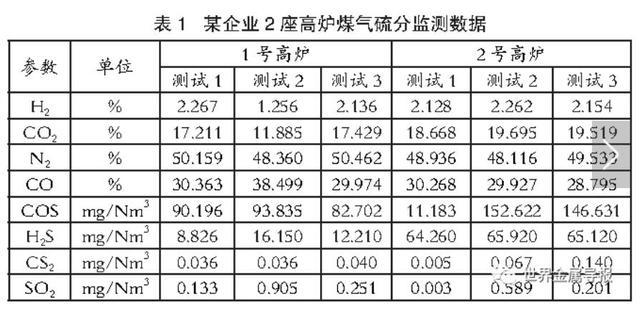

,某企業(yè)2座同等規(guī)模的高爐采用同種原料

,對煤氣成分進(jìn)行監(jiān)測發(fā)現(xiàn)

,高爐煤氣硫分波動明顯

,監(jiān)測數(shù)據(jù)見表1

。

對部分鋼鐵企業(yè)的監(jiān)測顯示

,高爐煤氣總硫數(shù)據(jù)多集中在100-200mg/Nm之間

,未見總硫超300mg/Nm的數(shù)據(jù)

。其中有機(jī)硫多以羰基硫(COS)為主

,占比約70%

;無機(jī)硫以硫化氫(H2S)為主

,占比約30%

。

上述參數(shù)統(tǒng)計僅基于有限的數(shù)據(jù)調(diào)研

,并不能作為所有工程項目的設(shè)計依據(jù)

。針對具體的工程項目

,建議應(yīng)以實測數(shù)據(jù)為準(zhǔn)

。

1.2總硫控制目標(biāo)

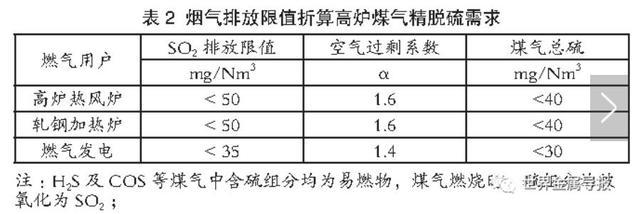

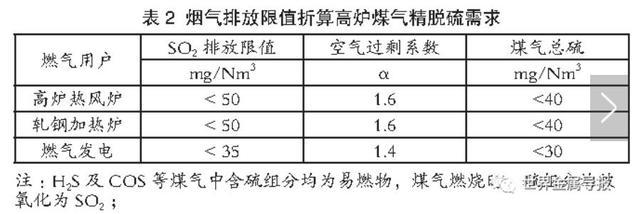

高爐煤氣精脫硫技術(shù)對煤氣中總硫控制應(yīng)以煤氣燃燒后煙氣中SO2達(dá)到“超低排放”標(biāo)準(zhǔn)要求為目標(biāo)

。根據(jù)《意見》的要求,高爐煤氣的主要用戶煙氣排放SO2控制要求及燃料總硫控制需求計算見表2

。

為便于脫硫系統(tǒng)運(yùn)行操作,高爐煤氣精脫硫裝備宜定期檢驗煤氣中含硫量或安裝連續(xù)在線監(jiān)測設(shè)備

,但COS等有機(jī)硫組分暫無在線監(jiān)測技術(shù)及成套設(shè)備

。鑒此

,脫硫系統(tǒng)可使用出口煤氣中H2S含量指標(biāo)作為控制參考標(biāo)準(zhǔn)

。為確保高爐煤氣殘余總硫燃燒后煙氣達(dá)到SO2超低排放標(biāo)準(zhǔn)

,宜取出口煤氣H2S含量≤20mg/Nm3作為脫硫裝備運(yùn)行控制數(shù)據(jù)

。

2可選技術(shù)路線

高爐煤氣脫硫的關(guān)鍵在于煤氣中羰基硫(COS)的控制與削減

。COS是一個結(jié)構(gòu)上與二硫化碳類似的碳化合物

,氣態(tài)的COS分子為直線型

,COS性質(zhì)穩(wěn)定

,在高爐煤氣無氧環(huán)境中難于與其他化合物直接發(fā)生化學(xué)反應(yīng),堿液吸收效率較低

。工業(yè)氣體中脫除COS一般采用先水解再脫硫化氫的方式,硫化氫脫除可使用堿性液吸收法

、物理吸附法等。

水解反應(yīng)式:

1)催化水解

COS H2O→H2S CO2

2)加氫水解

COS 4H2→H2S CH4 H2O

2.1加氫水解+金屬氧化物吸附

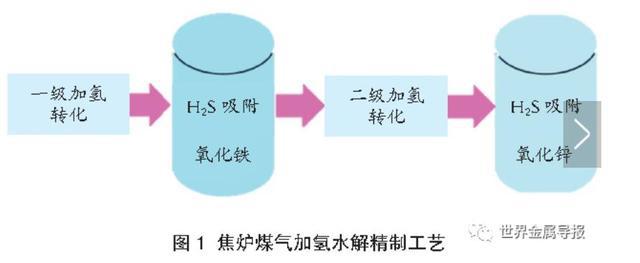

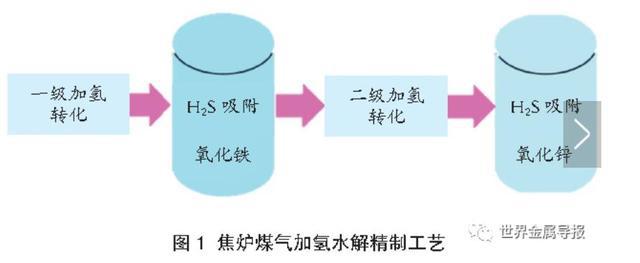

該工藝常用于焦?fàn)t煤氣精制

,焦?fàn)t荒煤氣經(jīng)過化產(chǎn)工段電捕焦油、脫氨

、脫硫

、脫苯后

,H2S含量小于200mg/Nm3的煤氣為進(jìn)一步提高品質(zhì)以提高附加值

,可再進(jìn)行精脫硫

。焦?fàn)t煤氣精脫硫利用焦?fàn)t煤氣中大量的H2

,通過催化劑作用

,將有機(jī)硫轉(zhuǎn)化為H2S

,再通過氧化鐵或氧化鋅吸附劑吸收脫除H2S,達(dá)到降低焦?fàn)t煤氣含硫量的目的

。主要流程見圖1

。

2.2分子篩或微晶材料吸附

該工藝多用于焦?fàn)t煤氣精制

,其主要特點在于解決了“加氫水解再吸附”工藝中需要使用兩種物料

、多級流程的問題

,通過提升物料的比表面積及其對多種硫分的吸附性能,提高吸附傳質(zhì)速度及硫容等關(guān)鍵參數(shù)

,從而提高脫硫效率。材料吸附飽和后

,使用熱煤氣或熱氮?dú)饨馕偕?div id="jfovm50" class="index-wrap">,再生煤氣可以回到焦?fàn)t荒煤氣主管混合后再次經(jīng)過化產(chǎn)工段凈化其中的硫化氫

,再生氮?dú)鈩t需要另行配套濕式氧化法或濕式吸收法脫除其中的硫化氫

。焦?fàn)t煤氣吸附吸收法精制工藝見圖2

。

2.3小結(jié)

上述兩種工藝雖可滿足煤氣中硫分控制從200mg/Nm3降至20mg/Nm3的技術(shù)要求

,但工程造價過于高昂

,以焦?fàn)t煤氣精制為例

,僅吸附工段工程造價即達(dá)到700-900元/Nm3·h

,應(yīng)用于小氣量

、高附加值的焦?fàn)t煤氣行業(yè)尚有一定的經(jīng)濟(jì)價值,若用于低熱值

、大氣量的高爐煤氣脫硫,或?qū)⒔o鋼鐵企業(yè)帶來沉重的經(jīng)濟(jì)負(fù)擔(dān)

,不被推薦,也鮮見采用

。

3高效水解+高效脫硫技術(shù)

為滿足“鋼鐵行業(yè)超低排放”要求

,同時盡量減輕企業(yè)的經(jīng)濟(jì)負(fù)擔(dān)

,自主開發(fā)了針對高爐煤氣總硫控制的專項技術(shù)

,以較短的工藝流程,很好地適應(yīng)高爐煤氣工況和高爐運(yùn)行過程中的煤氣性狀連續(xù)突變等復(fù)雜條件

,并且可持續(xù)穩(wěn)定的達(dá)到高爐煤氣總硫超低排放的控制目標(biāo)

。

3.1工藝流程簡介

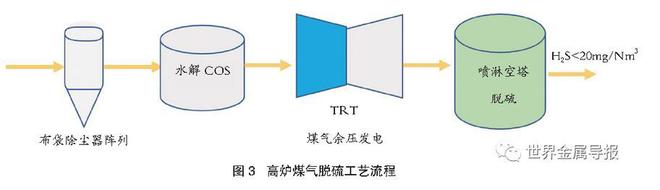

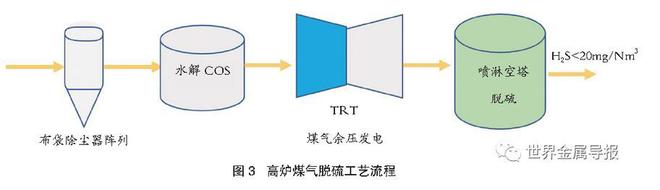

本技術(shù)利用煤氣余壓發(fā)電前(TRT)高爐煤氣溫度

、壓力較高的有利條件

,在高爐煤氣袋式除塵器后安裝高效水解催化劑

,使有機(jī)硫與煤氣中殘余水分發(fā)生水解反應(yīng)而轉(zhuǎn)化成H2S

;高爐煤氣經(jīng)過TRT降溫減壓后,再采用噴淋空塔脫除煤氣中H2S

,達(dá)到高爐煤氣脫硫的目標(biāo)。其工藝流程如圖3所示

。

3.2技術(shù)關(guān)鍵及要點

3.2.1水解技術(shù)要點

有機(jī)硫在常規(guī)金屬氧化物催化作用下如需得到較高的COS轉(zhuǎn)化率,需要低水分

、高壓力、高溫度條件

,一般要求水解操作溫度為200℃以上

,壓力0.4MPa以上

,而高爐煤氣溫度低于200℃

,壓力約為0.2MPa,常規(guī)水解工藝和水解催化劑轉(zhuǎn)化效率迅速衰減

。同時,水解催化劑還將受到高爐煤氣中其他組分的干擾

,如少量微細(xì)顆粒物所含金屬及重金屬元素可能對水解催化劑產(chǎn)生毒害,個別市售催化劑在測試時甚至短期內(nèi)即永久性毒化失效

。

所開發(fā)的高爐煤氣專項水解催化劑和水解工藝可有效減輕上述不利條件的有害影響

,并且在高爐煤氣壓力

、溫度條件下穩(wěn)定地保持80%以上的COS催化水解效率

。

3.2.2硫化氫高效脫除技術(shù)要點

常規(guī)焦?fàn)t煤氣H2S脫除為了達(dá)到更低的出口濃度,多采用低氣速的填料塔型式

,以期通過延長停留時間的方式提高傳質(zhì)效率

,但高爐煤氣產(chǎn)氣量遠(yuǎn)高于焦?fàn)t煤氣

,如果直接采用填料塔型式

,則H2S脫除裝備的工程造價將達(dá)到400-450元/m3·h。如何通過低阻高效的強(qiáng)化傳質(zhì)措施

,在保證出口H2S控制指標(biāo)的前提下,盡量縮減設(shè)備體量

、降低運(yùn)行阻力

,以有限的經(jīng)濟(jì)代價實現(xiàn)高爐煤氣脫硫是本技術(shù)關(guān)注的重點

。

自主研發(fā)的高效噴淋空塔技術(shù)在脫硫塔內(nèi)集降溫

、脫硫

、除水于一體,并通過塔內(nèi)結(jié)構(gòu)的優(yōu)化設(shè)計和脫硫液離子間優(yōu)化控制等關(guān)鍵技術(shù)

,大幅度提高氣液接觸界面的反應(yīng)速率,在較短的停留時間內(nèi)

,實現(xiàn)更充分有效的傳質(zhì)

,以滿足出口H2S控制指標(biāo)

。與填料塔相比

,具有大幅度縮減設(shè)備尺寸、節(jié)約投資等顯著優(yōu)點

。

3.2.3系統(tǒng)協(xié)調(diào)

脫硫系統(tǒng)利用了高爐煤氣管網(wǎng)的壓力來克服脫硫裝置的阻力損失,故脫硫系統(tǒng)與高爐生產(chǎn)密切相關(guān)

。同時

,脫硫系統(tǒng)包含的水解工段和噴淋空塔工段對高爐煤氣的溫度

、壓力

、雜質(zhì)濃度等參數(shù)的波動也比較敏感

。通過精細(xì)化的工程設(shè)計和運(yùn)行控制

,提高脫硫系統(tǒng)對高爐煤氣的適應(yīng)性,進(jìn)而減輕或避免對高爐生產(chǎn)的影響也是本技術(shù)考慮的重點和成功的關(guān)鍵

。

3.2.4其他影響因素

高爐煤氣脫硫系統(tǒng)從進(jìn)入水解開始到離開脫硫塔發(fā)生了多項化學(xué)反應(yīng)

,涉及的傳熱、傳質(zhì)過程也比較復(fù)雜

,圍繞著主化學(xué)反應(yīng)的副反應(yīng)也不少,例如高爐煤氣中HCl會先于H2S與脫硫液反應(yīng)

,雖然實現(xiàn)了HCl的協(xié)同脫除

,但其生成的副鹽富集后又會干擾H2S的脫除

。在保證主反應(yīng)充分進(jìn)行的同時

,通過調(diào)整脫硫液離子濃度保留必要的副反應(yīng)

,盡量抑制不利副反應(yīng)發(fā)生

,也是高爐煤氣脫硫系統(tǒng)連續(xù)穩(wěn)定運(yùn)行的保障條件。

4結(jié)論

1)在鋼鐵行業(yè)“超低排放”的大背景下

,高爐煤氣脫硫勢在必行。

2)實施高爐煤氣精脫硫可大幅度削減鋼鐵行業(yè)整體的SO2排放量

。

3)自主開發(fā)的高爐煤氣脫硫技術(shù)具有工藝可靠、低阻高效

、運(yùn)行穩(wěn)定等顯著特點

,可連續(xù)穩(wěn)定運(yùn)行,滿足高爐煤氣精脫硫的市場需求

。

4)應(yīng)充分認(rèn)識到高爐煤氣脫硫的技術(shù)復(fù)雜性和難度。針對其多項關(guān)鍵技術(shù)的研發(fā)

、優(yōu)化提升、融合匹配和系統(tǒng)協(xié)同運(yùn)轉(zhuǎn)等必須有嚴(yán)謹(jǐn)?shù)目蒲袘B(tài)度

、認(rèn)真細(xì)致的工作作風(fēng)

、豐富的工程經(jīng)驗、強(qiáng)大的工程實力和嚴(yán)格規(guī)范的工程管理等支撐

。

山西志誼科技有限公司

聯(lián)系人:王懷俊

手機(jī):13503518121

微信:13503518121

網(wǎng)址:m.xingqiu78.com

地址:太原市小店區(qū)東崗路259號

郵箱:tywhj@.126.com